随着市场竞争的日益激烈,产品生命周期的不断缩短,以及客户需求的多样化,企业面临着前所未有的挑战。如何快速响应市场变化,提高产品研发和生产的效率,降低成本,成为了摆在我们面前的重要课题。而边设计边生产模式正是应对这一挑战的有效手段之一。接下来,我将从四个方面来详细阐述边设计边生产业务的物料管控。

边设计边生产业务分析

边设计边生产业务涉及到产品的研发流程,通常包括项目立项、研发设计、研发评审、研发试制与测试评估、生产试制与测试评估,最终达到量产水平这几个关键步骤。

在这个过程中,我们需要跨部门协同工作,设计、研发、采购、生产等多个团队需要紧密配合,共同完成产品的研发和生产任务。

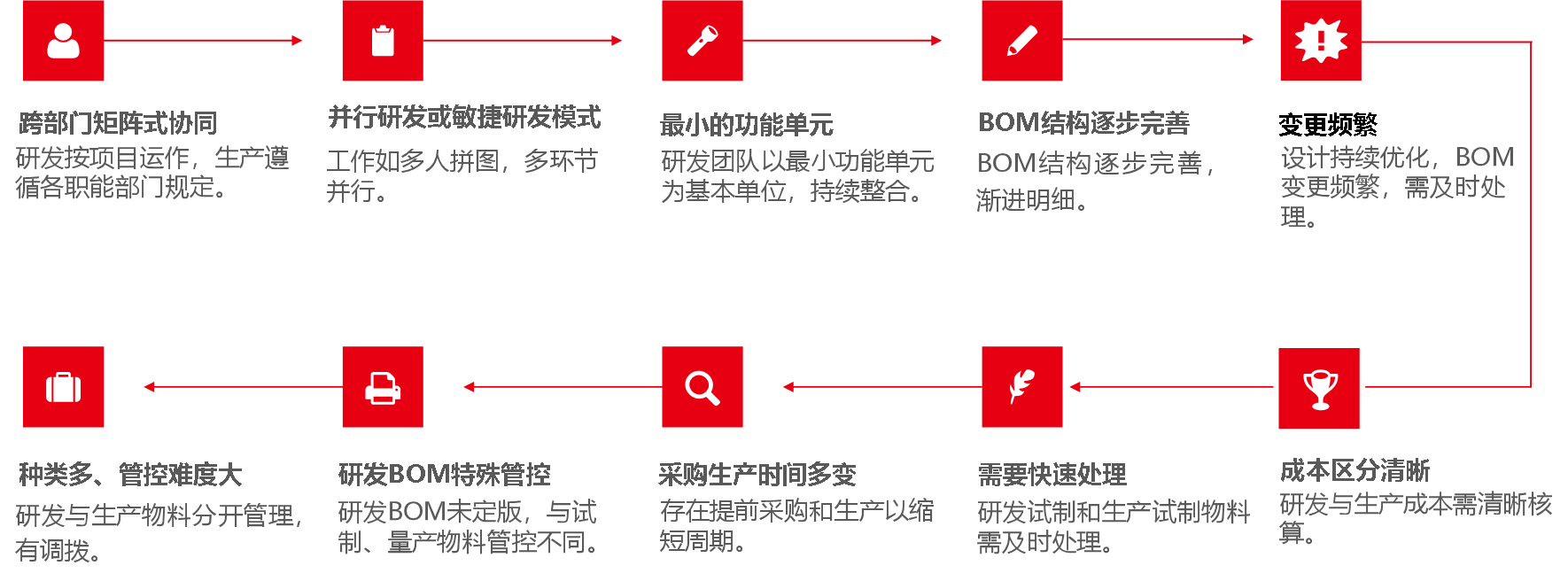

边设计边生产业务具有以下几个显着特点:

● 跨部门矩阵式协同

在研发阶段,各个部门需要紧密配合,共同推进项目的进展。生产阶段则主要遵循采购、生产工艺、设备、仓储等各个职能部门的操作模式和相关的管理规定。

● 并行或敏捷研发模式

由于市场需求的快速变化,我们往往采取并行或敏捷研发模式,设计、研发、采购、测试等工作同时进行,以缩短产品研发周期,快速响应市场变化。

● 产品结构复杂

现代产品往往结构复杂,零部件众多,不同的BOM层级和研发阶段需要不同的团队负责,增加了物料管控的难度。

● 提前采购和提前生产

为了缩短整体采购时间和生产交付时间,我们往往需要进行提前采购和提前生产。这就要求我们在物料管控上更加灵活和高效。

研发试制阶段的物料管控方案

在研发试制阶段,由于生产BOM尚未定版,物料管控面临着诸多挑战。以下是研发试制阶段物料管控的具体方案:

1、基础工作:

料品档案创建与维护:

包括料品编码、规格、型号、库存单位等信息的创建和维护,确保物料信息的准确性和完整性。

设计图纸转化:

将设计图纸转化为可生产的研发BOM,明确物料的种类和数量。

采购与工艺提前介入:

对于新物料,需要提前进行供应商的考察、询价,并录入ERP系统。同时,工艺部门也需要提前介入,从生产制程和工艺角度给出样品的评审意见和建议。

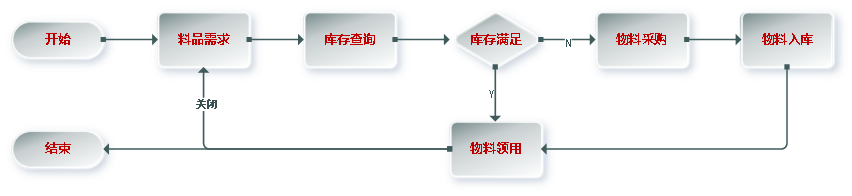

2、物料管控流程:

料品需求产生:

研发人员根据研发需求提出料品需求。

库存核实与采购:

物料管理人员核实库存情况,如库存不足则发起采购流程。采购人员根据需求进行物料采购。

物料入库与领用:

采购的物料到货后,经质检合格入库至研发仓库。研发人员按需领用物料,并及时关闭药品需求单,防止重复购买。

3、物料变更处理:

变更通知:

当设计发生变更时,研发人员需修改设计文件和研发BOM,并发起变更通知。

新增与删除物料处理:

对于新增物料,按照材料需求流程新增物料需求;对于删除物料,需及时变更材料需求单并通知相关物控人员。

剩余物料处理:

对于剩余的物料,需进行盘点和分类处理,如保留转生产使用、变卖处理或报废处理等。

生产试制阶段的物料管控方案

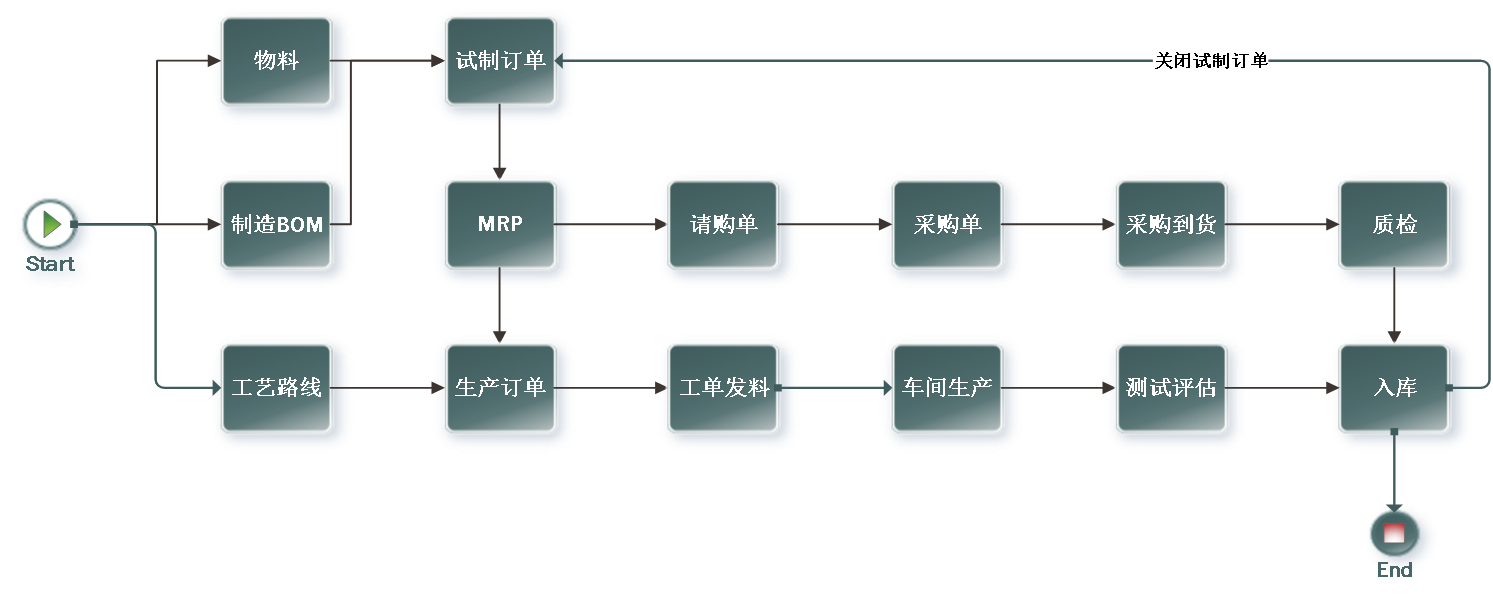

进入生产试制阶段后,生产BOM已定版,物料管控更加系统化。以下是生产试制阶段物料管控的具体方案:

● MRP系统应用

利用MRP系统进行物料需求计算、采购、库存管理、生产发料及完工入库等全流程管理。通过系统自动生成请购单和生产订单,提高物料管控的准确性和效率。

● 物料采购与生产

下达试制生产订单:根据生产BOM下达试制生产订单。

MRP运算与采购:通过MRP运算生成请购单和生产订单,采购人员根据需求进行物料采购。物料到货后经质检合格入库。

生产发料与入库:生产订单下达后,将采购的物料进行生产发料,经过车间生产和测试评估后最终入库。

● 物料变更处理

ECN通知与处理:当生产BOM发生变更时,发起ECN通知,并根据变更属性(如新增、删除等)进行分类处理。

采购件与自制件的处理:对于采购件和自制件的变更分别采取不同的处理方式,如更新生产订单备料表、通知采购人员及供应商协商处理库存等。

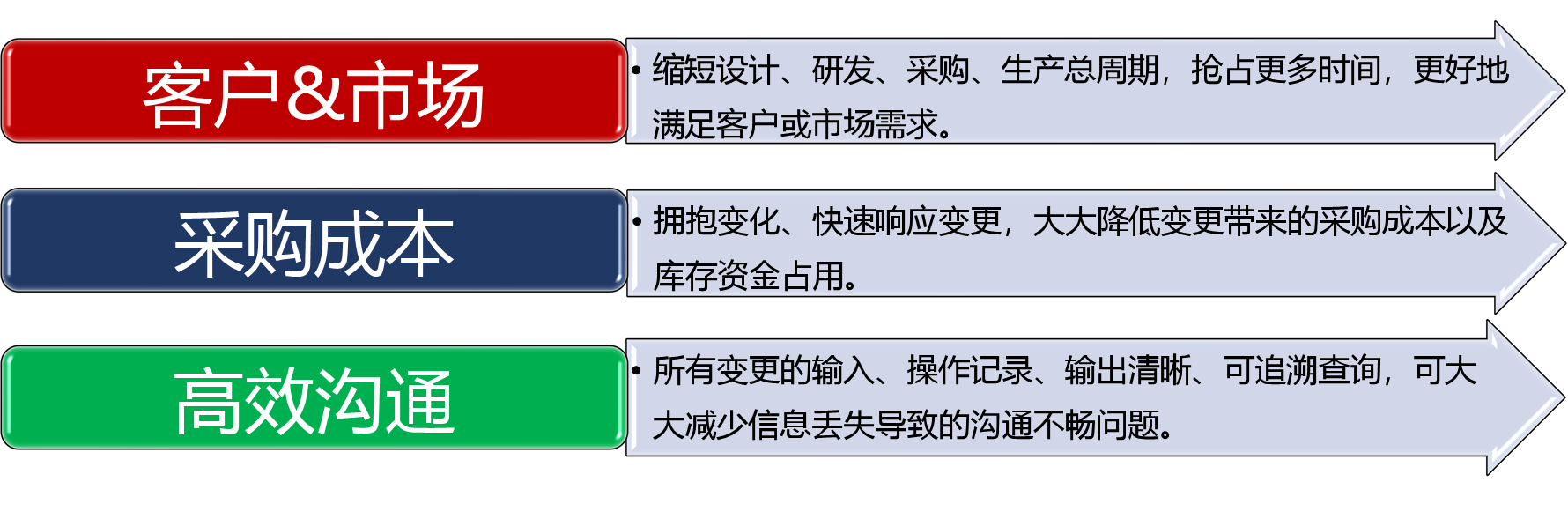

价值分析及方案落地

边设计边生产业务的物料管控方案为企业带来了显着的价值:

● 缩短产品上市周期:通过并行或敏捷研发模式以及提前采购和提前生产策略,有效缩短产品上市周期,快速响应市场变化。

● 降低成本:通过系统化的物料管控流程减少浪费和库存积压降低采购成本和资金占用。

● 提升效率:利用MRP系统等信息化手段提高物料管控的准确性和效率减少人为错误和沟通成本。

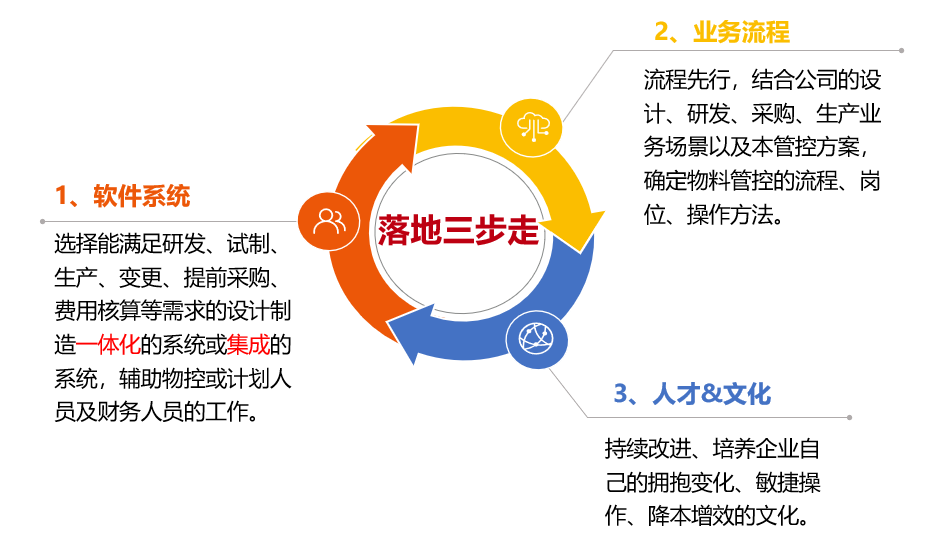

为确保方案的顺利落地实施我们需要采取以下措施:

● 选择适合的系统:选择支持设计制造一体化、集成研发、采购、生产等功能的信息系统为物料管控提供有力支持。

● 制定详细流程:结合公司实际业务场景制定详细的物料管控流程明确各个岗位的职责和操作方法确保流程的顺畅执行。

● 持续改进与优化:建立持续改进机制不断优化物料管控流程提高操作效率和准确性。同时培养企业拥抱变化、敏捷操作的文化氛围推动降本增效目标的实现。

此外,在方案落地过程中还要遵循PDCA循环原则,通过不断试错和改进形成适合公司实际的物料管控方案并推广到更多项目中。

总之边设计边生产业务的物料管控是企业实现降本增效目标的重要手段之一。通过科学合理的流程设计、信息化手段的应用以及持续改进的文化氛围建设我们可以有效提升物料管控的效率和准确性为企业创造更大的价值。